1- Réception de la commande

Lors de la réception d’une commande, un dossier de réception est ouvert au niveau du secrétariat et transmis à la direction technique en vue de planifier les différentes étapes.

CLIENT : / /

N° Colis : / /

Description : / /

Date d’arrivée: / /

Poids : BRUT REMARQUES

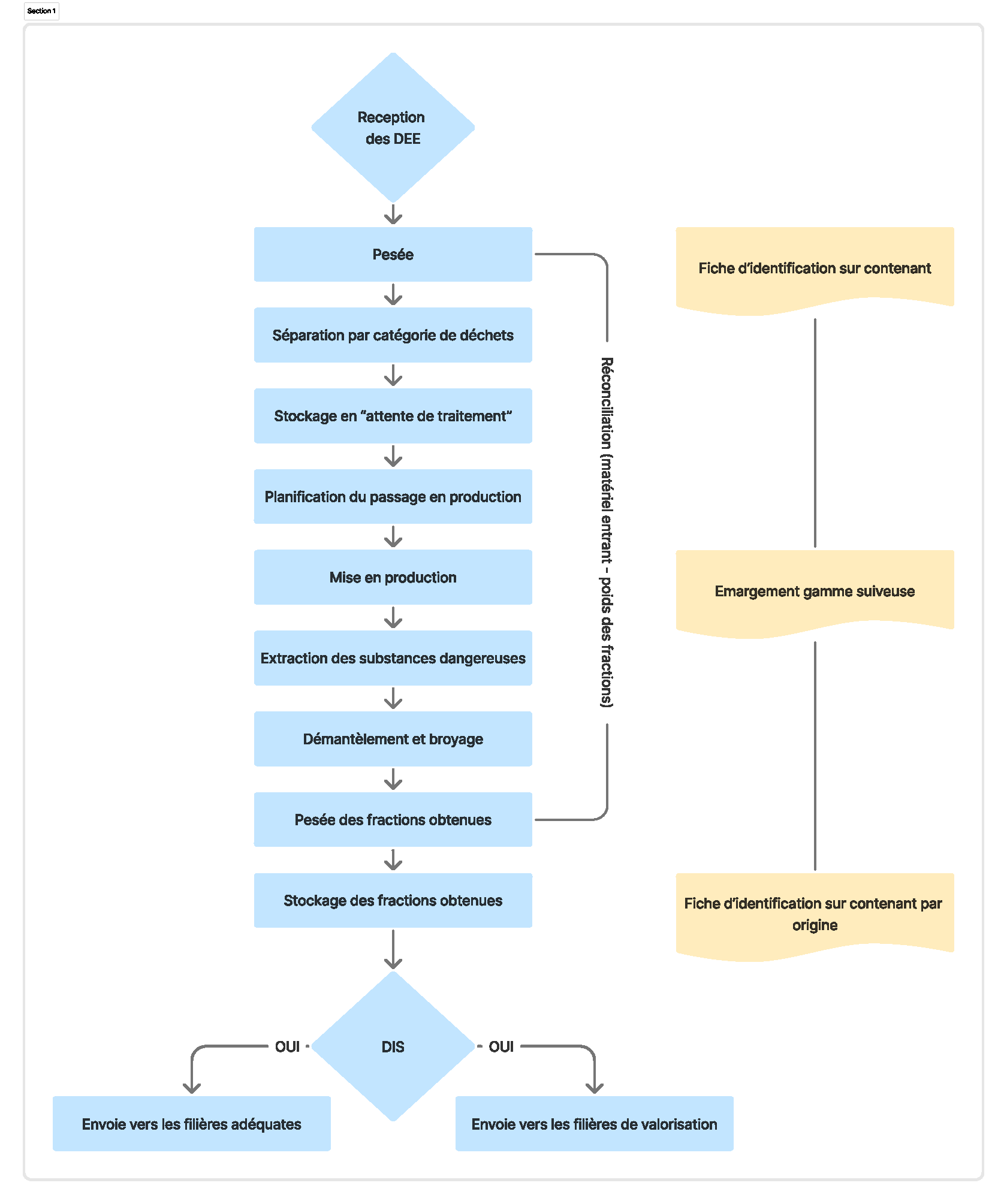

2- Déroulement du process

Lors de la réception des DEEE, ceux-ci vont suivre le schéma suivant:

3)- Déroulement des étapes

a) Réception et pesée

Lors de l’arrivée des DEEE sur le site ceux-ci sont pesés si cela n’a pu être réalisé chez le client

Une étiquette est apposée sur chaque contenant pour l’identifier (numéro de contenant + poids de celui-ci).

Le matériel est stocké en attendant le traitement.

b) Démantèlement des produits

Les produits sont mis par grandes catégories (écrans, ordinateurs, imprimantes et périphériques) ceci afin de pouvoir préparer le traitement des différentes fractions récupérées lors du démantèlement et pouvoir mieux assurer la traçabilité des produits.

1- Démantèlement des unités centrales

Celles-ci seront démontées complètement en leurs différents composants. C’est à dire :

- Carcasses de l’unité centrale

- Disque(s) dur(s) : retrait de la carte électronique et ensuite passage au broyeur pour le rendre inutilisable et assurer une destruction totale des données

- Cartes électroniques

- Lecteurs et alimentations (passage au broyeur)

Chaque fraction étant mise dans les bacs caractérisant leur matière (fer, zamac, alu, etc…)

2- Démantèlement des écrans

La carcasse de l’écran sera retirée ainsi que le circuit imprimé.

Les vis fixant l’écran sur l’habillage extérieur sont dévissées.

Les colliers du déviateur sont dévissés afin d’avoir accès au canon à électrons. Le bouchon caoutchouc est retiré et avec une pointe, un coup sera donné dans l’opercule afin d’aérer le tube.

Le canon à électron est retiré.

Le tube est nettoyé (retrait étiquette et silicone présents) et stocké dans un bac avant traitement

3- Démantèlement des imprimantes

Principe général

- Dévissage ou déboitage de la carcasse

- Retrait des cartouches et/ou toner

- Retrait des cartes électroniques

- Retrait de la ferraille du plastique

Les différentes fractions sont mises dans des bacs différents et sont pesées

4- Démantèlement des périphériques

- Dévissage ou déboitage de la carcasse

- Retrait des cartes électroniques

- Séparation de la ferraille insérée dans les plastiques

Les différentes fractions sont mises dans des bacs différents et sont pesées

5) Traitement des tubes cathodiques

- La bande protégeant contre l’implosion est retirée

- Le poste de recyclage des tubes cathodiques est prévu pour la séparation du verre dalle, du verre cône en deux parties propres. La séparation est basée sur un procédé thermomécanique

- Le tube est positionné au centre de la machine sur la ventouse.

- Un bras vient déposer un ruban chauffant autour du tube, celui-ci va être monté en température électriquement ce qui va provoquer un choc thermique et casser le tube à l’endroit voulu

Après séparation des verres, l’opérateur retire le masque métallique présent dans le tube puis aspire la poudre électroluminescente à l’aide d’un aspirateur à filtre absolu.

Pour finir, l’opérateur retire les picots métalliques insérés dans la dalle permettant de maintenir le masque métallique.

6) Traitement des néons et ampoules

Dans un premier temps, ceux-ci sont stockés, pour constituer un stock important en attendant l’arrivée de notre unité de traitement (déjà commandé) qui effectuera le process ci-après

Les tubes néons sont coupés au niveau des culots et les ampoules au niveau des douilles. Cette partie métallique suit la voie habituelle des métaux (métallurgie).

Les poudres contenant le mercure sont récupérées et stockées en tant que DIS.

Quant au verre, lui, il pourra être utilisé comme charge dans le béton par exemple

7) Traitement des piles et batteries

Concrètement les piles seront triées (piles alcalines et salines, piles boutons, accu Ni-Cd, Ni-H, etc..) et stockées séparément ensuite ils sont envoyés chez notre partenaire BOCOM INTERNATIONAL pour valorisation.

8) Traitement des condensateurs

Les condensateurs supérieurs à 4 cm de diamètre ou de hauteur sont retirés du matériel électronique et traités séparément par broyage pour récupérer les métaux présents. Le reste étant considéré comme des déchets de classe 1.

Il s’agit principalement de condensateurs de type aluminium à papier/film. Ils contiennent en fonction de leurs fabricants : de l’acide borique, de l’éthylène glycol, du diméthylacétamide ou d’acide sulfurique.

Note : A ce jour, il n’y a plus de condensateur au PCB. Les derniers datant de 1986 et se trouvant dans les produits blancs. Il n’y a donc aucun risque de pollution par des polychorobiphényls.

9) Traitement des cartouches d’encre et toners

- recyclés pour une nouvelle utilisation

- recyclés par le process suivant :

Les toners seront traités par aspiration des poudres. Le plastique et le fer seront, recyclé.